धातु जोड़ने की विधि पर निर्णय लेते समय विचार करने के लिए कई कारक हैं, जिनमें मूर्त और अमूर्त दोनों विशेषताएं शामिल हैं। अनुप्रयोग के आधार पर, कनेक्शन डिज़ाइन, वेल्डिंग सामग्री, ज्यामिति, आकार और आयाम, पर्यावरणीय प्रभाव और किसी दिए गए उत्पाद के लिए आवश्यक यांत्रिक और विद्युत अखंडता के आधार पर निवेश अलग-अलग होंगे। एक लेख में सभी कनेक्शन विधियों को शामिल करना असंभव है, इसलिए हम क्रिम्पिंग, सोल्डरिंग, अल्ट्रासोनिक वेल्डिंग, लेजर वेल्डिंग और प्रतिरोध वेल्डिंग के बीच अंतर को स्पष्ट करने के लिए ऑटोमोटिव वायरिंग हार्नेस उद्योग पर ध्यान केंद्रित करेंगे।

कुछ मामलों में, अल्ट्रासोनिक वेल्डिंग ही एकमात्र समाधान लग सकता है, या यह बिल्कुल भी संभव नहीं हो सकता है। हालाँकि, जुड़ने की विधि चुनते समय चाहे कितने भी चरों पर विचार किया जाए, अल्ट्रासोनिक वेल्डिंग अन्य सभी व्यवहार्य प्रक्रियाओं की तुलना में बेहतर दीर्घकालिक रिटर्न प्रदान करती है।

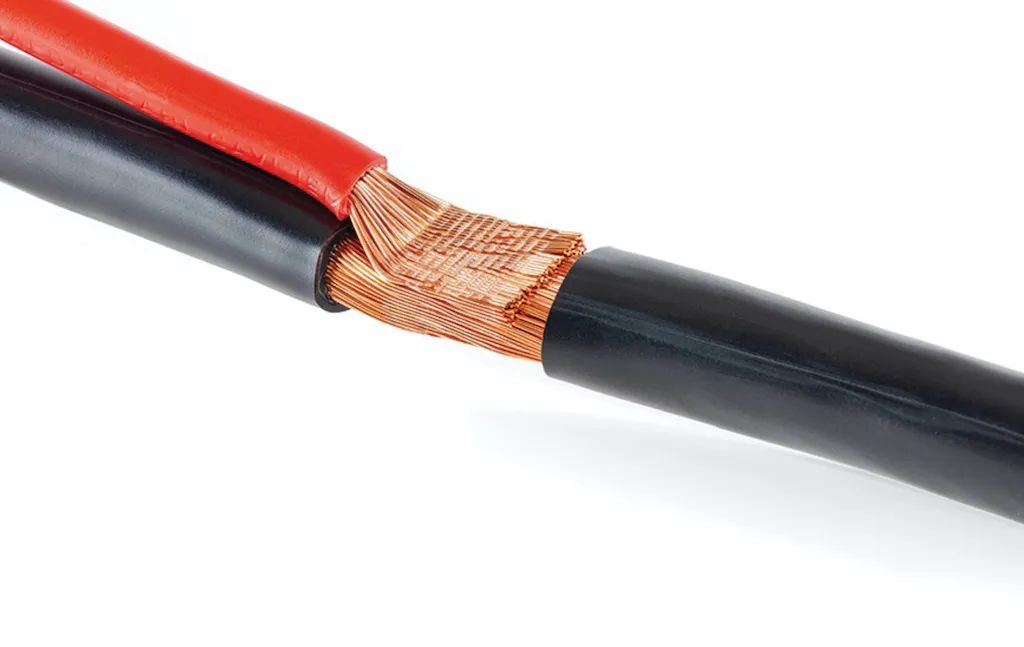

अल्ट्रासोनिक धातु वेल्डिंग उपकरण में प्रारंभिक निवेश अन्य वेल्डिंग प्रक्रियाओं जैसे प्रतिरोध वेल्डिंग, क्रिम्पिंग और मैकेनिकल जॉइनिंग के सापेक्ष अधिक है, लेकिन लेजर वेल्डिंग उपकरण की तुलना में कम है। तो यह तकनीक वायर हार्नेस निर्माण पर हावी क्यों हो रही है और इलेक्ट्रिक और हाइब्रिड वाहन बैटरी और बिजली वितरण प्रणालियों के लिए एक आवश्यकता क्यों बन रही है? अलौह धातुओं की अल्ट्रासोनिक वेल्डिंग दशकों से एक सिद्ध तकनीक रही है। हालाँकि, 1980 के दशक की शुरुआत से ऑटोमोटिव उद्योग में अल्ट्रासोनिक धातु वेल्डिंग का वर्चस्व रहा है, ऑटोमोटिव वायरिंग हार्नेस निर्माता इस तकनीक के सबसे बड़े उपयोगकर्ता हैं (चित्र 1)। अपनी दक्षता और अद्वितीय गुणवत्ता के कारण, अल्ट्रासोनिक वेल्डिंग ने उभरते ही लगभग सभी कार ब्रांडों में मैकेनिकल क्रिम्पिंग और प्रतिरोध वेल्डिंग की जगह ले ली है। इलेक्ट्रिक वाहनों (ईवी) में वृद्धि के कारण पिछले दशक में ऑटोमोटिव वायरिंग हार्नेस में अल्ट्रासोनिक वेल्डिंग के उपयोग में और भी तेजी से वृद्धि देखी गई है।

एक औसत वाहन वायरिंग हार्नेस में 180 अल्ट्रासोनिक वेल्डेड जोड़ होते हैं, और यह संख्या मॉडल वर्षों के साथ बढ़ती है। ओईएम कारों में अधिक इलेक्ट्रॉनिक सुविधाएँ जोड़ रहे हैं, जिसके लिए अधिक कनेक्टर्स की आवश्यकता होती है। साथ में, कनेक्टर्स और वायर टर्मिनल एक लंबी, जटिल, हेवी-ड्यूटी वायरिंग हार्नेस बनाते हैं जो पूरे वाहन में संपूर्ण विद्युत प्रणाली को नियंत्रित करता है। तार प्रसंस्करण की अंतर्निहित श्रम तीव्रता के कारण, वायर स्प्लिसिंग वायर हार्नेस निर्माण का प्राथमिक फोकस रहा है। हालाँकि, वायर हार्नेस उद्योग अभी भी छोटे वायर क्रिम्पिंग या टिन वायर स्प्लिसिंग जैसे अनुप्रयोगों के लिए क्रिम्पिंग या प्रतिरोध वेल्डिंग का उपयोग करता है। सामान्यतया, टिनयुक्त भागों या स्टील जैसी कठोर सामग्री के लिए अल्ट्रासोनिक वेल्डिंग संभव नहीं है। यहीं पर प्रतिरोध वेल्डिंग या लेजर वेल्डिंग विकल्प व्यवहार्य हो जाते हैं। हालाँकि, जब एल्यूमीनियम की बात आती है, जो इन दिनों बहुत लोकप्रिय है, और जब एल्यूमीनियम को किसी अन्य अलौह धातु में वेल्डिंग करने की बात आती है, तो अल्ट्रासोनिक वेल्डिंग अंतिम विकल्प है। इसके ठंडे संलयन वेल्डिंग गुणों के कारण, एल्यूमीनियम को पिघले बिना या गर्मी से महत्वपूर्ण रूप से प्रभावित हुए बिना सुरक्षित रूप से वेल्ड किया जा सकता है। अल्ट्रासोनिक वेल्डिंग के लाभ एल्यूमीनियम, तांबा और मैग्नीशियम जैसी तापीय प्रवाहकीय सामग्रियों पर लागू होते हैं, जिन्हें प्रतिरोध वेल्डर और लेजर के साथ वेल्ड करना बोझिल हो सकता है। पतले तथा मोटे पदार्थों को जोड़ने के लिए भी अल्ट्रासाउंड बहुत उपयोगी है।

जब सामग्री के गुणों के साथ थर्मल हस्तक्षेप को कम करना आवश्यक होता है तो अल्ट्रासोनिक अक्सर सबसे अच्छी वेल्डिंग प्रक्रिया होती है।

आज के वायर हार्नेस निर्माण में उपयोग की जाने वाली कुछ जुड़ने की प्रक्रियाओं का मूल्यांकन करने के लिए वायर स्प्लिसिंग एक उत्कृष्ट उदाहरण है। वेल्डिंग के व्यवहार्य विकल्प बनने से पहले निर्माता वर्षों से क्रिम्पिंग प्रक्रिया का उपयोग कर रहे हैं। कुछ ओईएम कनेक्टर में तार को कसने के लिए बस क्लैंप का उपयोग करते हैं। विद्युत अखंडता सुनिश्चित करने के लिए कुछ को सोल्डर के स्नान में भी डुबोया जाता है। नुकसान में सामग्री जोड़ने की आवश्यकता (कई अलग-अलग आकार के क्लिप), एक समर्पित प्रेस के लिए आवश्यक स्थान, आवश्यक सोल्डरिंग कौशल और क्लिप और सोल्डर द्वारा उत्पन्न यांत्रिक तनाव और गर्मी के कारण तार हार्नेस पर प्रभाव शामिल हैं।

इसलिए, प्रतिरोध वेल्डिंग से शुरू होकर और फिर अल्ट्रासोनिक वेल्डिंग तक, तारों की वेल्डिंग बहुत आवश्यक हो गई। अल्ट्रासोनिक धातु वेल्डिंग की ठंडी पिघलने की प्रकृति, वेल्डिंग से पहले ऑक्सीकरण को खत्म करने की इसकी क्षमता, असमान धातुओं को जोड़ना, बेहद कम ऊर्जा खपत, और विभिन्न प्रकार के संयुक्त आकारों को वेल्ड करने के लिए एक मशीन और एक ही सार्वभौमिक उपकरण का उपयोग करने की क्षमता इसके कारण हैं। क्यों अल्ट्रासोनिक धातु तार जोड़ विश्व स्तर पर स्वीकृत कारीगरी में एक ठोस कारक बन जाते हैं। वायर हार्नेस निर्माताओं को इस प्रक्रिया से परिचित होने और प्रौद्योगिकी को अपनाने में कई साल लग गए। कुछ क्रिम्पिंग से अल्ट्रासोनिक वेल्डिंग पर स्विच करते हैं, और कुछ अल्ट्रासोनिक वेल्डिंग पर स्विच करने से पहले प्रतिरोध वेल्डिंग का उपयोग करते हैं। अल्ट्रासोनिक वेल्डिंग उपकरण में अन्य जुड़ने के तरीकों की तुलना में फायदे हैं जो आज भी मौजूद हैं।

प्रत्येक जोड़ की परिचालन/रखरखाव लागत को एक साथ सत्यापित किया जाना चाहिए, लेकिन गुणवत्ता सर्वोच्च प्राथमिकता है। कनेक्शन विधि चुनते समय विचार करने के लिए यहां कुछ कारक दिए गए हैं:

·प्रारंभिक निवेश और मात्रा

·आउटपुट दर

·उपभोज्य वस्तुएं

·बिजली की खपत - अल्ट्रासोनिक वेल्डिंग के लिए 5% प्रतिरोध वेल्डिंग की आवश्यकता होती है

·अतिरिक्त बुनियादी ढांचा जैसे जल शीतलन, वेंटिलेशन और अतिरिक्त विद्युत स्थापना

·उपकरण के लिए आवश्यक फर्श स्थान

·समय के साथ बदलता है

· प्रत्येक एप्लिकेशन के लिए सेटअप समय

·मोल्ड जीवन और गुणवत्ता पर इसका प्रभाव (चित्रा 2)

अल्ट्रासोनिक धातु वेल्डिंग के लाभ

·कम तापमान प्रक्रिया भौतिक गुणों को प्रभावित नहीं करती है

विभिन्न प्रकार की अलौह धातु सामग्रियों के लिए उपयुक्त शुद्ध धातुकर्म बंधन एजेंट

·विभिन्न सामग्रियों को वेल्ड करने की क्षमता

·कोई उपभोज्य सामग्री जैसे कनेक्टर क्लिप या सोल्डर नहीं

·पर्यावरण के अनुकूल प्रौद्योगिकी

·सुसंगत वेल्डिंग गुणवत्ता, यांत्रिक और विद्युत प्रदर्शन

· तेज़ चक्र समय

·अनुकूल मानव-कंप्यूटर इंटरफ़ेस

·ऑपरेटर की सुरक्षा सुनिश्चित करने के लिए कोई धुआं या सीसा जैसे रसायन नहीं

·प्रक्रिया

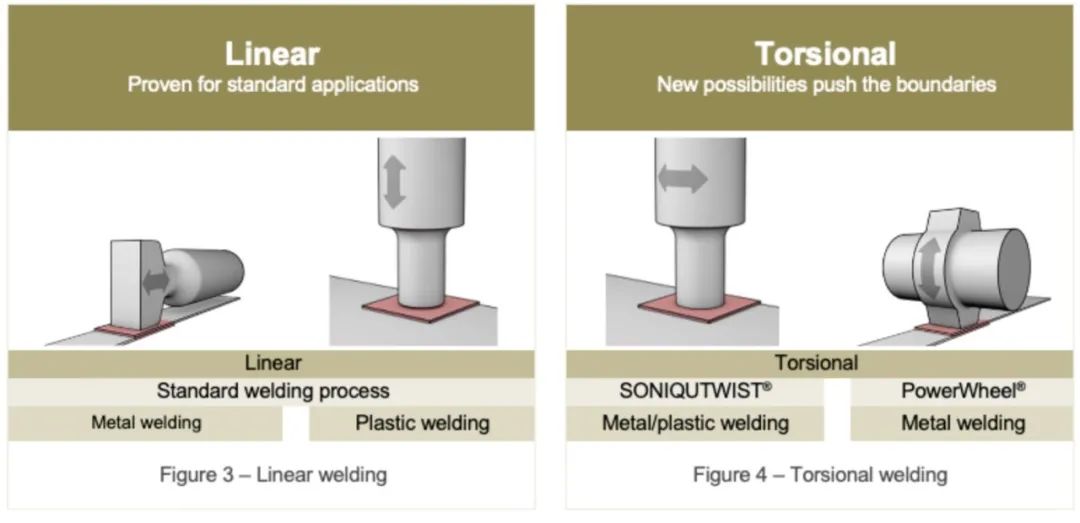

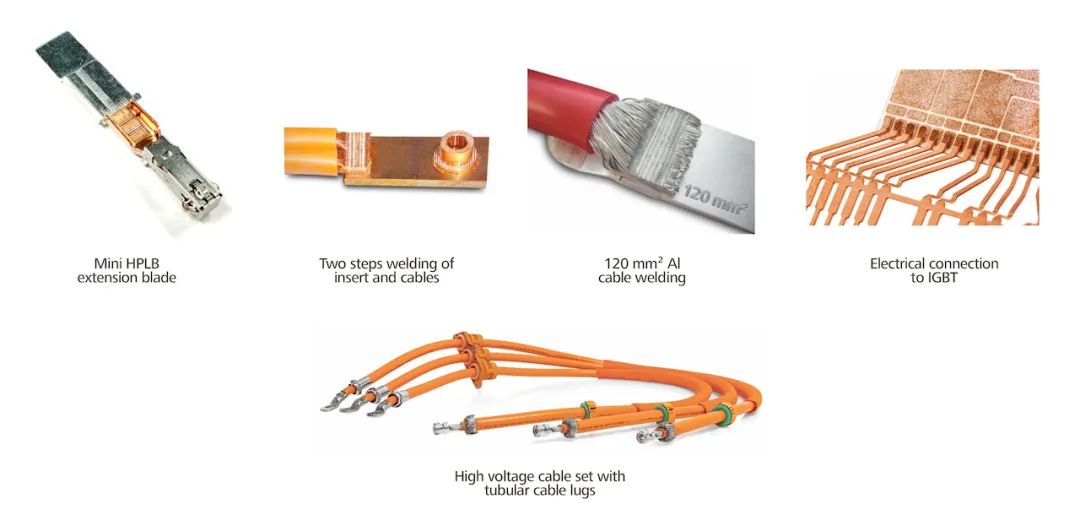

अल्ट्रासोनिक वेल्डिंग विधियाँ दो प्रकार की होती हैं: धातु और प्लास्टिक। लीनियर सोल्डरिंग उपकरण निर्माताओं द्वारा उपयोग की जाने वाली अधिक सामान्य तकनीक है और वायर स्प्लिसिंग के लिए मानक है (चित्र 3)। ट्विस्ट वेल्डिंग तकनीक का उपयोग रैखिक वेल्डिंग के अधिकांश सामान्य अनुप्रयोगों के लिए किया जा सकता है। हालाँकि, इसकी अनूठी विशेषताओं के कारण, लागू ज्यामिति और कोमल प्रक्रिया के संदर्भ में इसके कुछ फायदे हैं, जिससे बाजार में व्यापक अनुप्रयोग होते हैं। वास्तव में, यह तकनीक कभी-कभी इलेक्ट्रिक वाहन बैटरी निर्माताओं और हाई-वोल्टेज केबल वेल्डिंग (चित्रा 4) के लिए एकमात्र समाधान पाई जाती है। अन्य उदाहरण जहां टॉर्सनल अल्ट्रासोनिक वेल्डिंग एक बेहतर विधि साबित हुई है, उनमें बसबार, 3डी टर्मिनल और इंटीग्रेटेड गेट बाइपोलर ट्रांजिस्टर (आईजीबीटी) शामिल हैं।

अल्ट्रासोनिक वेल्डिंग तकनीक

वर्तमान अल्ट्रासोनिक वेल्डिंग इलेक्ट्रिक वाहन अनुप्रयोगों के उदाहरण

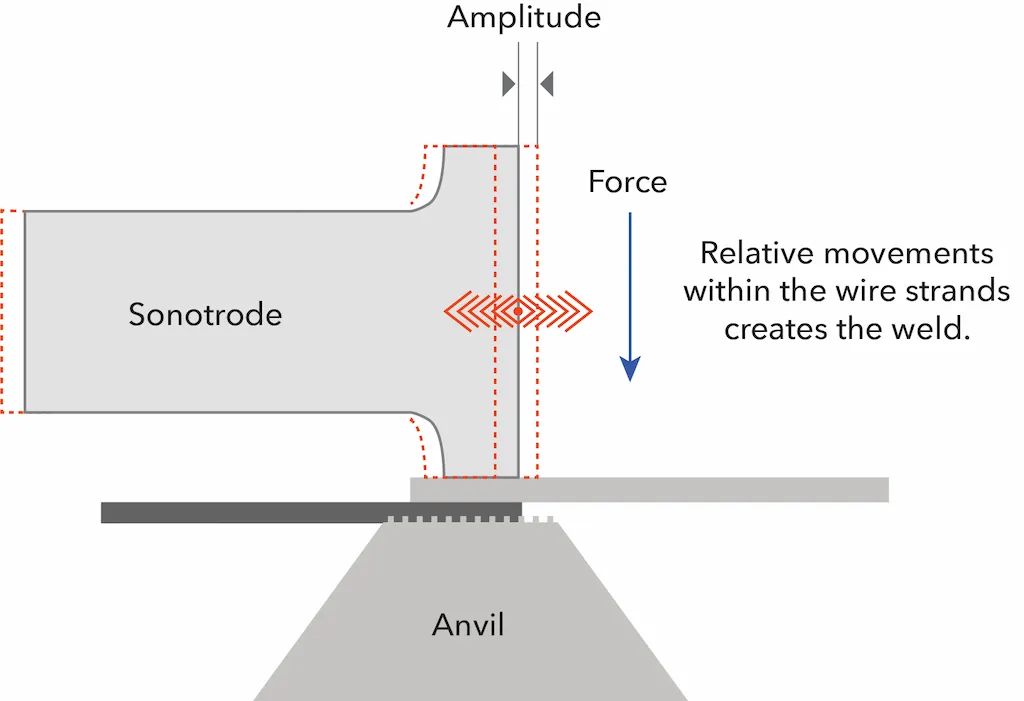

काम के सिद्धांत:

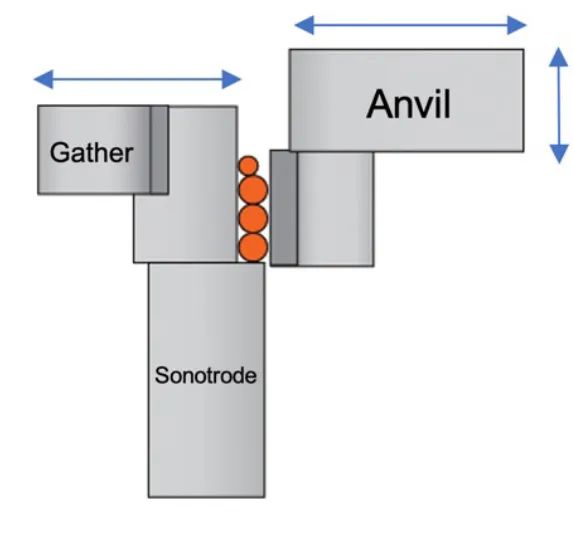

तार को कंपन/दोलन उपकरण (अल्ट्रासोनिक जनरेटर) और निहाई के बीच रखा जाता है। निहाई के माध्यम से स्थैतिक बल लागू करने से पहले उन्हें एक पूर्व निर्धारित स्थान के भीतर सीमित कर दिया जाता है। जैसे-जैसे दोलन होते हैं, धातु की सतह गर्म हो जाती है और प्लास्टिक बन जाती है, और आणविक स्तर पर एक-दूसरे के साथ मिश्रित होकर धागे आपस में जुड़ जाते हैं (चित्र 6)। परिणाम एक महीन दाने वाली संरचना के साथ एक सतत वेल्ड है, जो ठंडे काम वाली धातुओं के समान है। पूरी प्रक्रिया बहुत तेज़ है, वेल्डिंग आमतौर पर एक सेकंड से भी कम समय में पूरी हो जाती है

आज उपयोग में आने वाले सबसे आम फ़्यूज़न स्पाइसर्स 20KHz की आवृत्ति पर यांत्रिक कंपन पर काम करते हैं। बल के तहत कंपन किसी भी संदूषक को नष्ट कर देता है और वेल्ड पूरा होने तक शीत घर्षण वेल्डिंग शुरू कर देता है। वेल्डिंग इंटरफ़ेस पर घर्षण के कारण, वेल्डिंग सामग्री का तापमान वृद्धि 30% से कम है। इसलिए, कोई तार सख्त नहीं है जो वेल्ड संक्रमण क्षेत्र में तारों को भंगुर बना देगा। यह प्रतिरोध वेल्डिंग की तुलना में कई फायदों में से एक है, जो अक्सर सामग्री को पिघलाकर एक डला बनाता है।